టిన్ కాంస్య బుషింగ్లను వేయడంలో ఇబ్బందులు ప్రధానంగా క్రింది అంశాలను కలిగి ఉంటాయి:

1. తారాగణం లోపాలు: టిన్ కాంస్య కాస్టింగ్లోని సాధారణ లోపాలు రంధ్రాలు, పిన్హోల్స్, కీటకాలు కాటు లేదా కాస్టింగ్ ఉపరితలంపై స్థానికంగా నల్లబడటం, టిన్ చెమట లేదా సీసం చెమట, స్లాగ్ చేరికలు, వేరుచేయడం, సంకోచం కావిటీస్, సంకోచం, చల్లని మూసివేతకు కారణాలు మొదలైనవి. ఈ లోపాలు తీవ్రమైన అల్లాయ్ లిక్విడ్ ఎయిర్ శోషణ, సరికాని పోయరింగ్ ఉష్ణోగ్రత నియంత్రణ, మోల్డింగ్ ఇసుకలో అధిక తేమ లేదా అశుద్ధ కంటెంట్ మరియు అసమంజసమైన పోయరింగ్ సిస్టమ్ డిజైన్ వంటి బహుళ కారకాలను కలిగి ఉండవచ్చు.

2. రివర్స్ సెగ్రిగేషన్ దృగ్విషయం: టిన్ కాంస్య రివర్స్ సెగ్రిగేషన్ యొక్క లక్షణాలను కలిగి ఉంటుంది, అనగా, మొదటి ఘనీభవించిన భాగం తక్కువ ద్రవీభవన-బిందువు టిన్ను కలిగి ఉంటుంది మరియు తరువాత ఘనీభవించిన భాగం తక్కువ మొత్తంలో టిన్ను కలిగి ఉంటుంది. ఈ దృగ్విషయం కాస్టింగ్ యొక్క బలం మరియు నీటి పీడన నిరోధకత తగ్గడానికి కారణం కావచ్చు.

3. సంకోచం సమస్య: టిన్ కాంస్య విస్తృత స్ఫటికీకరణ ఉష్ణోగ్రత పరిధిని కలిగి ఉంటుంది, జిగట స్థితిలో ఘనీభవిస్తుంది మరియు సంకోచం లోపాలకు గురవుతుంది. సంకోచం కాస్టింగ్ యొక్క యాంత్రిక లక్షణాలు మరియు సాంద్రతను తగ్గిస్తుంది, దాని సేవ జీవితం మరియు భద్రతను ప్రభావితం చేస్తుంది.

4. కాస్టింగ్ ప్రక్రియ నియంత్రణ: కాస్టింగ్

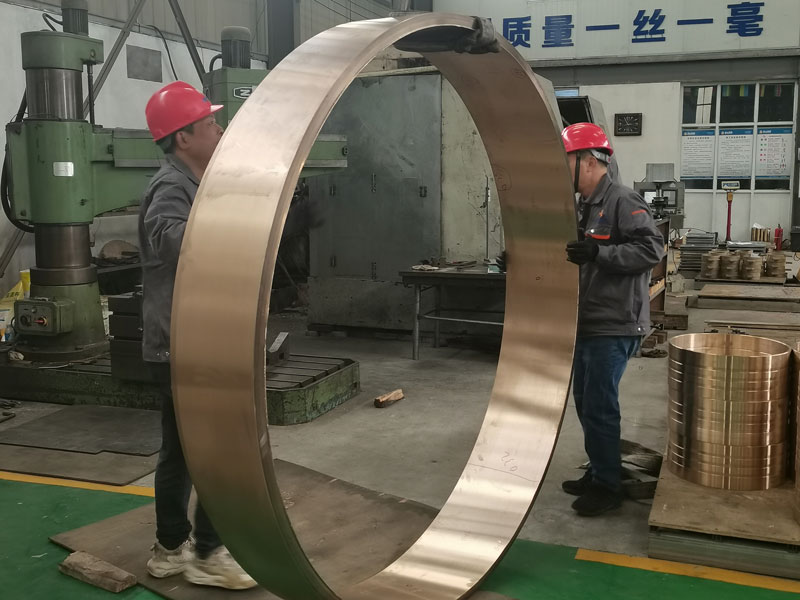

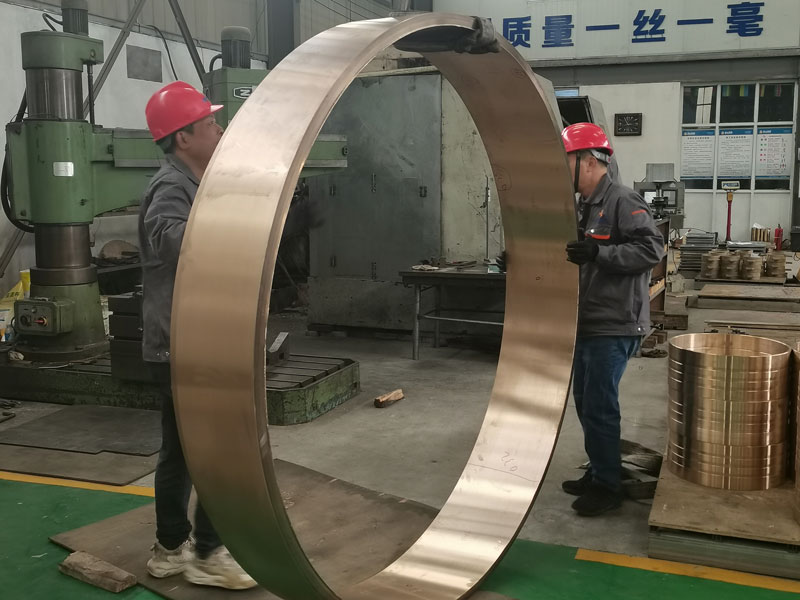

టిన్ కాంస్య రాగి బుషింగ్లుకాస్టింగ్ల నాణ్యత మరియు స్థిరత్వాన్ని నిర్ధారించడానికి ద్రవీభవన ఉష్ణోగ్రత, పోయడం వేగం, శీతలీకరణ వేగం మొదలైన ప్రక్రియ పారామితుల యొక్క ఖచ్చితమైన నియంత్రణ అవసరం. అదనంగా, అచ్చు యొక్క రూపకల్పన మరియు తయారీ ఖచ్చితత్వం కూడా తుది ఉత్పత్తి యొక్క పనితీరుపై ముఖ్యమైన ప్రభావాన్ని కలిగి ఉంటుంది.

5. మెటీరియల్ ఎంపిక: ఉత్పత్తి నాణ్యతను నిర్ధారించడానికి అధిక-నాణ్యత రాగి పదార్థాలు మరియు మిశ్రమం మూలకాలు ఆధారం. కాస్టింగ్ ప్రక్రియలో, కాస్టింగ్ల యొక్క యాంత్రిక లక్షణాలు మరియు తుప్పు నిరోధక అవసరాలను తీర్చడానికి తగిన మిశ్రమం పదార్థాలు మరియు నిష్పత్తులను ఎంచుకోవడం అవసరం.

అభివృద్ధి చర్యలు

పై ఇబ్బందుల దృష్ట్యా, తారాగణం టిన్ కాంస్య రాగి బుషింగ్ల నాణ్యత మరియు పనితీరును మెరుగుపరచడానికి క్రింది చర్యలు తీసుకోవచ్చు:

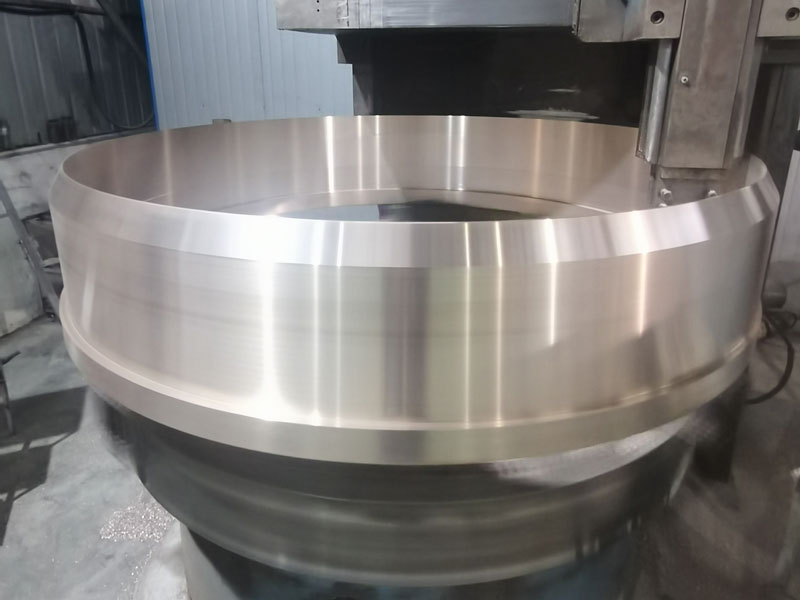

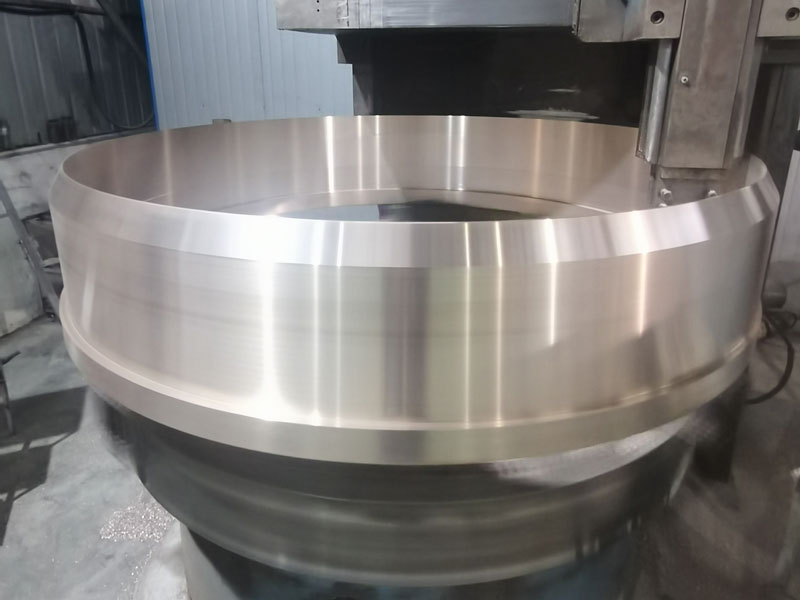

1. కాస్టింగ్ ప్రక్రియను ఆప్టిమైజ్ చేయండి: పోయడం వ్యవస్థను మెరుగుపరచడం, ద్రవీభవన ఉష్ణోగ్రత మరియు పోయడం వేగాన్ని సర్దుబాటు చేయడం మరియు అచ్చు ఇసుక లక్షణాలను మెరుగుపరచడం ద్వారా కాస్టింగ్ లోపాలు సంభవించడాన్ని తగ్గించండి.

2. అచ్చు రూపకల్పన మరియు తయారీని బలోపేతం చేయండి: కాస్టింగ్ యొక్క డైమెన్షనల్ ఖచ్చితత్వం మరియు ఉపరితల నాణ్యతను నిర్ధారించడానికి అచ్చు యొక్క డిజైన్ కొలతలు మరియు తయారీ ఖచ్చితత్వాన్ని మెరుగుపరచండి.

3. మెటీరియల్ రేషియో మరియు అల్లాయ్ ఎలిమెంట్ కంటెంట్ను ఖచ్చితంగా నియంత్రించండి: అధిక-నాణ్యత గల రాగి పదార్థాలు మరియు మిశ్రమం మూలకాలను ఎంచుకోండి మరియు కాస్టింగ్ల యొక్క యాంత్రిక లక్షణాలు మరియు తుప్పు నిరోధకతను నిర్ధారించడానికి వాటి నిష్పత్తి మరియు కంటెంట్ను ఖచ్చితంగా నియంత్రించండి.

4. అధునాతన కాస్టింగ్ టెక్నాలజీని పరిచయం చేయండి: సెంట్రిఫ్యూగల్ కాస్టింగ్, వాక్యూమ్ సక్షన్ కాస్టింగ్ మరియు కాస్టింగ్ లోపాలను తగ్గించడానికి మరియు కాస్టింగ్ల పనితీరును మెరుగుపరచడానికి ఇతర అధునాతన సాంకేతిక చర్యలు వంటివి.

సంక్షిప్తంగా, కాస్టింగ్ టిన్ కాంస్య బుషింగ్లు కాస్టింగ్ల నాణ్యత మరియు పనితీరును నిర్ధారించడానికి మెటీరియల్ ఎంపిక, కాస్టింగ్ ప్రక్రియ, అచ్చు రూపకల్పన మరియు తయారీ వంటి అంశాల సమగ్ర పరిశీలన అవసరం.